Компания NCT первой освоила производство градирен и чиллеров мирового уровня в России, отвечающих самым строгим европейским стандартам качества и производительности. Главная цель нашей компании – обеспечить выпуск качественной продукции, соответствующей современным требованиям российских и международных стандартов. Мы поставляем только надежную и проверенную продукцию благодаря жесткому контролю качества градирен на всех этапах производства. Отдел качества компании осуществляет многоступенчатый входной, промежуточный и итоговый контроль готовой продукции, что позволяет исключить брак и устранить причины его появления.

Директор по качеству

Антон Коротыхин

На этапе входного контроля производится тщательная проверка металла и заготовок, поступающих от наших поставщиков, куда входит проверка химического состава металла и его твердости, проверка геометрии и размеров металлозаготовок. На этапе промежуточного контроля наши специалисты проверяют готовность отдельных работ в процессе изготовления оборудования. Например, производится балансировка колес вентиляторов градирен, испытания на вибрацию, шум и пр. На этапе итогового контроля мы выборочно проверяем градирни на герметичность и соответствие требуемым техническим характеристикам.

Каждый этап контроля качества производства градирни может осуществляться совместно с проверочной комиссией от Заказчика. Например, во время изготовления градирен для ОАО «Газпром» в течение трех месяцев на нашем производстве находился аудитор от Заказчика.

Мы работает максимально открыто, так как уверены в высоком качестве выпускаемого нами оборудования. Наше производство имеет сертификат соответствия ИСО 9001:2015.

СТАНДАРТЫ КАЧЕСТВА

Квалифицированные специалисты. Весь персонал компании проходит специальную подготовку и обучение для изготовления нашего оборудования. На сегодняшний день у нас сформирована команда высококлассных специалистов, которые решают самые сложные и нестандартные задачи и предлагают оптимальные высокоэффективные решения.

Централизованные процессы производства

Все этапы изготовления градирен, чиллеров и остальной продукции, начиная с конструкторских работ и заканчивая сборкой, сосредоточены в одном месте, что позволяет значительно уменьшить сроки изготовления и гарантирует нашим Заказчикам самые выгодные цены. Максимальное взаимодействие специалистов друг с другом в процессе производства и проектирования продукции позволяет максимально быстро решать возникающие вопросы и внедрять новые производственные решения в работу.

Соответствие стандартам системы качества ISO 9000

Благодаря внедрению расширенной системы качества, наши градирни, чиллеры и сопутствующее оборудование отвечают самым строгим требованиям, предъявляемым к продукции такого уровня.

Программа испытаний оборудования

Мы очень тщательно следим за качеством своей продукции. Все изделия, производимые нашим предприятием, проходят аэродинамические и гидравлические испытания.

Автоматизированные покрасочные линии

Автоматизированные линии покраски деталей оборудования позволяют оптимизировать процессы нанесения покрытия и гарантировать высокое качество окрашивания, его равномерность и глубину, которые невозможно обеспечить с помощью ручных способов окраски.

Высокоточные станки с ЧПУ

Все основные операции производятся на современных станках с ЧПУ: комплексы лазерной резки Trumpf Trumatic L3030, автоматические гибочные станки Amada и Haco, токарные комплексы DMG CTX 450, которые позволяют выпускать продукцию с минимальными допусками и несравненной точностью.

ЭТАПЫ ПРОИЗВОДСТВА

РАЗРАБОТКА КОНЦЕПЦИИ И ПРОЕКТИРОВАНИЕ 3D-МОДЕЛИ

На этом этапе разрабатывается концепция, определяются эксплуатационные характеристики, параметры надежности и принцип работы оборудования, проектируется 3d-модель.

ЗАКУПКА СЫРЬЯ И КОМПЛЕКТУЮЩИХ

Мы тщательно отбираем поставщиков комплектующих и сырья. Наши партнеры — это ведущие предприятия в своей отрасли, предлагающие исключительно качественную и надежную продукцию.

ОБРАБОТКА И ПОКРАСКА МЕТАЛЛА

Наше производство оснащено самым современным оборудованием для предварительной обработки металла. Все работы максимально автоматизированы, станки оснащены ЧПУ, что позволяет исключить человеческий фактор.

СБОРКА ОБОРУДОВАНИЯ И ПРОГРАММА ИСПЫТАНИЙ

Сборка градирни осуществляется на болтах, без использования саморезов. Все стыки и швы тщательно герметизируются. После сборки проводится обязательная программа испытаний оборудования.

РАЗРАБОТКА КОНЦЕПЦИИ И ПРОЕКТИРОВАНИЕ 3D-МОДЕЛИ

На этом этапе разрабатывается концепция, определяются эксплуатационные характеристики, параметры надежности и принцип работы оборудования, проектируется 3d-модель, на основе которой запускаются дальнейшие технические процессы для серийного изготовления градирен и чиллеров.

Наши инженеры используют методики математического моделирования и трехмерного проектирования, что значительно сокращает время на разработку новых моделей оборудования и исключает поставку непроверенных решений.

ЗАКУПКА НЕОБХОДИМОГО СЫРЬЯ И КОМПЛЕКТУЮЩИХ

Мы тщательно отбираем поставщиков комплектующих и сырья для того, чтобы предлагать продукцию NCT самого высокого качества.

Мы сотрудничаем с такими компаниями, как Segnetics, System Electric, КЕАЗ, Провенто, DKC, Овен, Finder, Klemsan, Wilo, CNP, Grundfos, Optibelt, SKF, Ridan, Fusheng, ВЭМЗ, Элком и пр.

Отдельно, по специальному заказу и чертежам NCT, изготавливаются такие элементы:

— специальный морозостойкий ороситель, выдерживающий температуру от -50°С до +65°С;

— легкосъемные форсунки из полипропилена, которые не засоряются и не замерзают;

— высокоэффективный каплеуловитель (-50°С до +65°С);

— фильтр грубой очистки специальной конструкции.

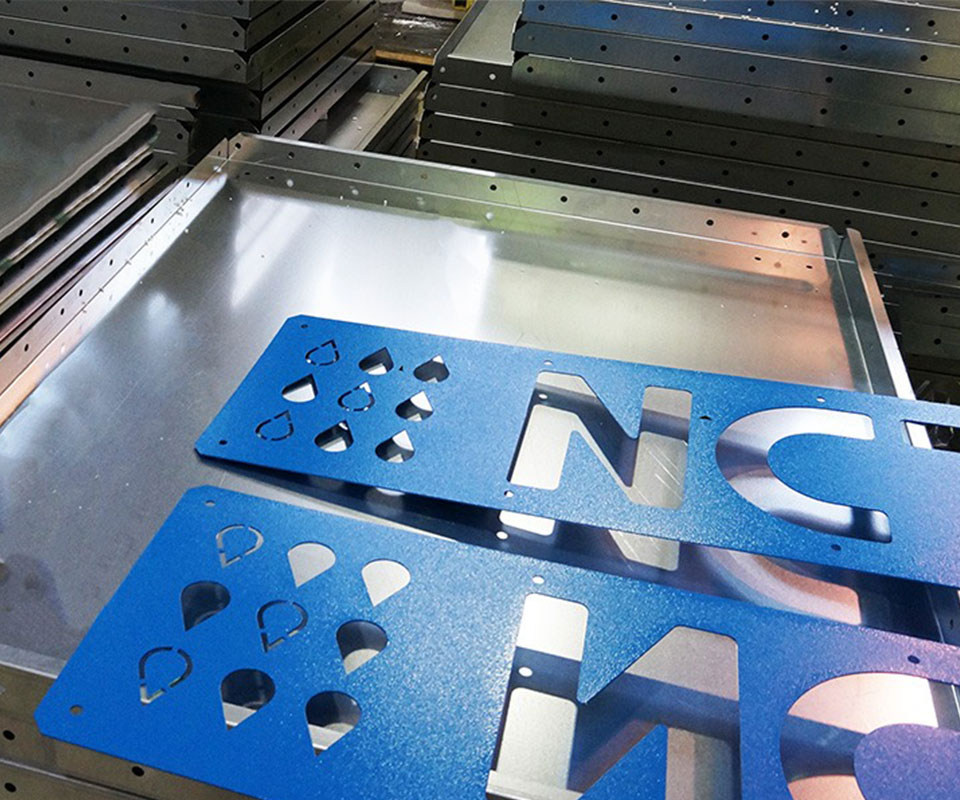

ОБРАБОТКА МЕТАЛЛА НА СТАНКАХ С ЧПУ

Наше производство оснащено самым современным оборудованием для предварительной обработки металла.

С помощью полностью автоматизированных станков лазерной резки «Trumpf» вырезаются детали будущей градирни или чиллера, затем они отправляются на пробивные и гибочные работы, где приобретают готовый, согласно чертежам, вид.

Все работы максимально автоматизированы, станки оснащены числовым программным управлением, что позволяет исключить человеческий фактор.

Применение на нашем производстве современных станков по металлообработке позволяет сократить процесс изготовления градирни до минимума и получить на выходе изделие высокой точности и отличного качества.

ДОПОЛНИТЕЛЬНАЯ ОБРАБОТКА И ОКРАСКА МЕТАЛЛА

Затем детали транспортируются в покрасочный цех, где сначала происходит предварительная подготовка перед окрашиванием: обезжиривание поверхности, промывка технической водой и сушка. После сушки все элементы загружаются на специальные автоматизированные линии покраски, окрашиваются и после полимеризуются в печи. Такая подготовка обеспечивает максимальную износостойкость, долговечность и надежность покрытия, дополнительно защищая его от коррозии и повышая устойчивость к механическим, химическим и температурным воздействиям.

Для окрашивания мы используем только высококачественные безопасные краски, обладающие отличными адгезивными и защитными свойствами.

СБОРКА ГРАДИРЕН И ЧИЛЛЕРОВ. ПРОГРАММА ИСПЫТАНИЙ.

Сборка происходит на двух площадках. На первой площадке собирается корпус, на второй производятся и собираются оросительные и водораспределительные блоки. Затем все собранные единицы отправляются на специальные стапели, где происходит сборка вентиляционных секций градирни. Сборка градирни осуществляется на болтах, без использования саморезов. Все стыки и швы тщательно герметизируются для исключения протечек.

После сборки проводится обязательная программа испытаний оборудования: проверка клиноременной передачи на шумы, биение и пр., проверка качества сборки и герметизации. На этом этапе задействованы 2 бригады рабочих, что позволяет производить сборку градирни и чиллера в кратчайшие сроки!

К Заказчику оборудование отправляется в заводской упаковке готовыми блоками, сборка и монтаж которых на объекте занимает всего один день.

Наши партнеры

Насосы WILO

Группа WILO является ведущим мировым производителем насосного оборудования для бытового применения, а также для коммунальной сферы, зданий, сооружений, промышленности и водного хозяйства. Российское подразделение «ВИЛО РУС» вышло на отечественный рынок в 1997 году и насчитывает по России 30 филиалов, 12 региональных складов и более 130 авторизованных сервисных партнеров. В 2015 году оборот компании составил 100 миллионов евро. Сейчас в подразделении работают свыше 250 сотрудников.

Арматура АДЛ

АДЛ — российский разработчик, производитель и поставщик оборудования для инженерных систем. Наши направления деятельности: трубопроводная арматура, насосное оборудование, электрооборудование и КИПиА.

АДЛ занимает лидирующее положение в области разработки, производства и поставок инженерного оборудования для секторов ЖКХ и строительства, а также технологических процессов различных отраслей промышленности.

Компрессоры Fusheng

Fusheng — один из крупнейших в мире производителей винтовых компрессоров для холодильной промышленности и для производства сжатого воздуха.

Линейка оборудования на данный момент охватывает все отрасли применения компрессорного оборудования. Fusheng выпускает воздушные компрессоры всех типов: поршневые, винтовые (в том числе безмасляные), турбокомпрессоры.

Теплообменники Onda

Комплектующие Ридан

АО «Ридан» — ведущий производитель теплообменного оборудования в России, входящий в группу компаний «Данфосс» с 2007 года. Компания осуществляет полный цикл изготовления теплообменников на собственной производственной площадке площадью более 15 тыс. кв. м., расположенной в г. Дзержинск Нижегородской области.

Контроллеры Carel

Итальянская компания Carel (Карел) входит в тройку мировых лидеров по производству автоматики систем управления климатическим оборудованием, систем увлажнения и является абсолютным лидером на итальянском рынке. Штаб-квартира компании занимает территорию порядка 30000 м2 в Бружине, в 20 км от Падуи и 30 км от Венеции. Компании Carel принадлежат 6 заводов в Италии, Китае и США.

Контроллеры Dixell

Dixell – компания, предлагающая полный модельный ряд контроллеров и систем управления для холодильного оборудования и систем кондиционирования воздуха. Расположена в коммуне Пьеве-д’Альпаго, Италия. Входит в состав корпорации Emerson.

Продукция под маркой Dixell включает в себя параметрические контроллеры, программируемые контроллеры, системы мониторинга и сбора данных, а также датчики и аксессуары.

Комплектующие Фригопоинт

История бренда Frigopoint в России начинается в 2000 года. Тогда в мастерской по сборке холодильного оборудования группой единомышленников было организовано производство сосудов давления-ресиверов хладагента для использования в системах охлаждения. Полномасштабный же выход бренда FRIGOPOINT на российский рынок состоялся в 2013 году.

Помимо присутствия «традиционного ассортимента», в линейке продуктов появились инновационные компоненты, теперь под TM FRIGOPOINT представлены и электронные устройства и запорно-регулирующая арматура.